商品を期日内に配送するためにも、物流倉庫の業務では効率化が求められます。効率化に向けて特にこだわりたいのが、物流倉庫のレイアウトです。倉庫内のレイアウトを整えることで、作業がスムーズになり従業員の負担も軽減できるでしょう。

本記事では、物流倉庫のレイアウト設計方法とコツを解説します。物流倉庫のレイアウトにおける代表的な型も紹介しているため、自社倉庫の設計に悩んでいる方はぜひ参考にしてみてください。

目次

物流倉庫のレイアウトの設計方法

物流倉庫の業務は、レイアウト設計が大切です。レイアウトの設計次第では作業効率が下がることもあるでしょう。ここでは、レイアウト設計するときの手順を以下の4ステップで解説します。

- 倉庫内の業務を確認・分析し課題を把握する

- 取り扱い商品の分析をする

- 倉庫全体のレイアウトを決める

- 在庫の置き場所を決める

それぞれ順番に見ていきましょう。

1.倉庫内の業務を確認・分析し課題を把握する

効率的なレイアウトを作るには、まずは作業の流れを把握しましょう。具体的な工程を確認することで、無駄な作業をなくすことができます。梱包エリアや荷造りエリアなど作業の流れに沿ったレイアウトを設計すれば、無駄なスペースも発生しません。

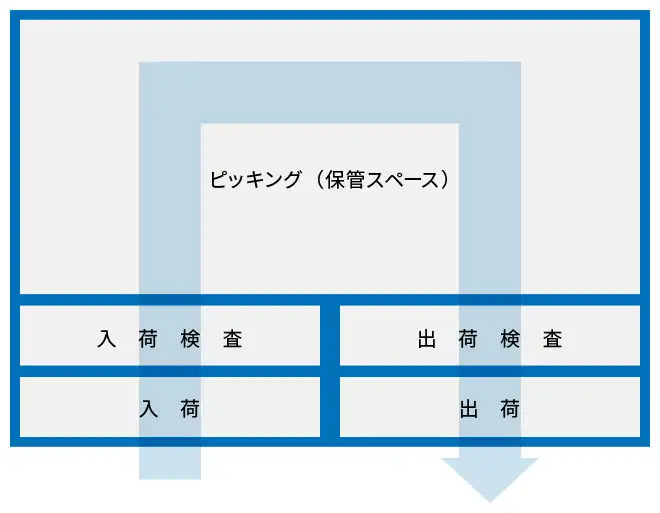

一般的な業務フローとして、入荷がされたらまず入荷検品をし、棚入れや保管を行います。その後ピッキングや流通加工へと進み、出荷検品が完了したら出荷という流れです。これらの業務を効率的に行うためにも、作業しやすい導線の確保が大切になるでしょう。

2.取り扱い商品の分析をする

商品の在庫を適切な場所に保管するために、ABC分析を利用して配置を決めましょう。ABC分析とはパレートの法則を基にした分析の手法です。

パレートの法則は80:20の法則とも言われ、「売上の8割は一部の2割の要素が生み出している」という考え方に基づいています。データの数字を大きい順に並べるため、ABC分析にはエクセルを活用しましょう。

倉庫レイアウトにABC分析を活かす場合、基本的な手順は以下のとおりです。

- 商品の出荷頻度の構成率を計算する

- 商品の出荷頻度を足していきの累積構成比率を計算する

- 累積構成比率をもとにABCの3グループに分ける

出荷頻度を計算した商品は、以下の表のように分けます。

| Aグループ | 出荷頻度が全体の上位70%から90%までの商品 |

|---|---|

| Bグループ | 出荷頻度が全体の上位70%までの商品 |

| Cグループ | AグループとBグループ以外の商品 |

3.倉庫全体のレイアウトを決める

倉庫全体のレイアウトをABC分析をもとに決めていきましょう。レイアウトは、大きく2パターンあります。

- I型レイアウト

- U型レイアウト

どちらも一筆書きで作業動線を作っていくことがポイントです。それぞれの特徴を確認してみましょう。

I型レイアウト

I字型レイアウトは、その名の通り一直線のレイアウトです。入荷商品と出荷商品を混同することなく同時に作業できます。直線に商品を並べるレイアウトのため、狭い倉庫でも無駄なく在庫を保管できます。

出荷率の高い商品を入り口と出口に並べる作業法もあり、効率的な出荷作業も可能です。狭い倉庫で効率的に作業したい場合は、I型レイアウトを検討してみましょう。

U型レイアウト

U字レイアウトは、一つの出入り口を2つに分けたレイアウトです。片方の入り口に入荷商品を置き、奥のスペースでUターンして片方の出口で出荷を行います。入出荷の場所がとても近いため、従業員同士の連携が取りやすい点がメリットです。

しかし、倉庫のスペースが狭くなるデメリットもあります。倉庫によっては十分な作業エリアが確保できないこともあるでしょう。倉庫が小さい場合は、I字型のレイアウトがおすすめです。

4.在庫の置き場所を決める

在庫を適切な場所で保管することで、作業効率の良さは変わります。効率が悪い倉庫では、あちこち移動したり引き返したりといった無駄が発生するでしょう。

在庫の適切な置き場所を決めるためには、上記で触れたABC分析に基づいて商品を分配します。出荷頻度のほとんどを占めるAグループを、出入口から近い位置やメイン通路の付近に設置するのがポイントです。これにより移動距離の削減につながります。

一方、出荷頻度が低いCグループは収納容量を優先させましょう。商品の出入りする回数が少ないため、収納容量を重視しても作業効率への影響は少ないと考えられます。

また、Cグループは1商品あたりの在庫量を減らし、そのぶん棚に並べる品番数を増やすのがおすすめです。ストック分はパレット保管すれば、積み上げて置いておくこともでき、収納効率がさらにアップするでしょう。

物流倉庫のレイアウト設計のコツ

物流倉庫のレイアウトを設計するときのコツは、以下の4つです。

- 作業効率と保管効率のバランスを取る

- 通路幅を最適化する

- 取り扱う商品を考慮する

- 空きスペースを確保する

それぞれ詳しく見てみましょう。

作業効率と保管効率のバランスを取る

保管効率だけに注力してしまうと、スペースが限定されてしまいます。その結果、動線の配置が難しくなり作業効率も下がってしまうでしょう。作業効率と保管効率のバランスが重要です。

例えば、出荷頻度の高い商品は出荷口付近での保管が適しています。保管場所に番号や番地を割り振って在庫管理することを「ロケーション管理」と言い、商品の位置がわかりやすくなることで従業員が右往左往するタイムロスを減らせるでしょう。

また、従業員の意見を聞いたうえで作業のしやすさにも配慮します。毎日作業を行っている作業者であれば、レイアウトへの不満点や無駄を感じる部分に心当たりがあるかもしれません。保管場所を変更する際には、現場の声も重要視しましょう。

通路幅を最適化する

通路の幅を最適化することも大切なポイントです。使用するパレットの枚数や商品が入ったダンボールの数を考慮し、通路幅を決めましょう。

また、一方通行・双方通行にするかで作業効率が上がる可能性もあります。通路幅を変えると双方通行もできるため、庫内の通行帯をコンパクトにすることも可能です。

保管できるスペースが広がれば、保管効率アップも期待できます。なお、一般的に通路幅には約3,000mmが必要です。移動距離が長くなりすぎないよう、倉庫に合った通路幅を検討してみてください。

取り扱う商品を考慮する

取り扱う商品をどのように保管するのかも大切です。ダンボールで保管するのか、商品を1つ1つ取り出して保管するのか、事前に決めておきましょう。ダンボールで保管する場合はスペースを広く使うので、広いレイアウト設計が必要です。

また商品の積み替え作業が多い場合は、トラックとの連携が取りやすい環境が大切です。トラックによっては積む高さが決まっており、ドライバーとコンタクトを取る必要があります。

空きスペースを確保する

今後のことを考慮し、空きスペースを確保することもポイントです。将来、物量が上がる見通しがあれば、前もって大きなスペースを用意しても良いでしょう。繁忙期に商品を保管しきれない倉庫も多くあるため、空き空間はしっかり確保しておきましょう。

空き空間が少ない場合、商品を無理に詰め込むことになります。ピッキング作業では余計な手間も発生し、効率が下がってしまうでしょう。

場合によっては、商品が探せないこともあり、出荷できない状況にもなってしまいます。余裕を持った作業をするためにも、空き空間は大切な要素と言えます。

物流倉庫のレイアウトまとめ

物流倉庫のレイアウトは大きくI型とU型に分けられ、それぞれに特徴があります。広さは十分か、作業スペースを確保できるかなど、自社の倉庫に合わせてレイアウトを検討しましょう。また、設計時のポイントには次の3点が挙げられます。

- 倉庫内業務の課題点を把握する

- 作業効率と保管効率のバランスを取る

- ABC分析に基づいて配置場所を決める

物流倉庫の業務においては、期日内に商品を配送することが最優先事項です。レイアウト次第では効率が悪く、作業に手間取って出荷に間に合わなくなるリスクもあります。最短での出荷を目指すためにも、レイアウトは慎重に設計してみてください。

この記事は執筆された時点での情報を元に記載されております。文書・写真・イラスト・リンク等の情報については、慎重に管理しておりますが、閲覧時点で情報が異なる場合がありますので、あらかじめご了承ください。記載内容や権利(写真・イラスト)に関するお問合せ等はこちら