在庫管理はミスが起こりやすい業務ですが、在庫管理はキャッシュフローや労働生産性にも関わるため、正確に行わなければなりません。

本記事では、在庫管理の目的や、正確な在庫管理を行う方法を解説します。在庫管理を効率化し、業務効率化をめざしている方は、ぜひ参考にしてください。

■この記事でわかること

- 在庫管理の目的

- 在庫管理い業務をスムーズに行うための考え方

- 在庫管理が難しい理由

目次

在庫管理とは

在庫管理とは、資材や商品などを必要なときに供給できるよう、企業に合わせた水準で適切に管理することです。在庫は製品だけではなく、将来の利用や需要を見越して保有しているものなど、後に現金化する可能性があるすべてのものを指します。

在庫管理の主な業務としては、入出庫管理や返品、棚卸しなどです。

在庫管理の目的

在庫管理の主な目的として以下のようなものが挙げられます。

- 適正在庫の維持

- 業務効率の向上

- キャッシュフローの改善

それぞれ詳しく解説するので、チェックしていきましょう。

適正在庫の維持

適切な在庫を維持することで、在庫切れや過剰在庫の発生を防ぐことができます。

在庫切れを防げば、欠品や納期の遅れによる、顧客満足度の低下を防ぐことが可能です。過剰在庫を防げば、保管スペースが確保できるうえに、廃棄ロスの削減もできるでしょう。

在庫の過不足を減らすことで、余計なコストの削減にもつながるため、適正在庫の維持が重要になります。

業務効率の向上

在庫管理を適切に行えば、業務効率がアップします。在庫の配置が決まっており、正しく配置していれば、在庫を探す必要がなくなるため、入出庫時の対応がスムーズに行えます。業務の負担を減らせるほか、納品のリードタイム短縮も期待できるでしょう。

キャッシュフローの改善

上述のとおり、在庫を適正量で維持することで余計なコストの発生を防げます。

過剰な在庫を抱えている状態は、その補完や管理に余計なコストを使っているため、利益が減ったり、事業運用に使える資金が少なくなったりしてしまいます。

在庫を適切に管理できていれば、自社の財務情報も正確に把握できるため、キャッシュフローの改善にもつながるでしょう。

在庫管理業務をスムーズに行うための考え方

在庫管理の主な業務としては、入出庫管理や返品管理、棚卸し等が挙げられます。日々の在庫管理業務を効率よく行うための基本の考え方を紹介するので、ぜひ参考にしてください。

倉庫内の整理整頓の徹底をする

ロケーション管理とは、商品を出荷する際のピッキングを効率的に行なえるよう、倉庫内の商品の位置を管理することです。ロケーション管理には大きく分けて以下の2種類があります。

- 固定ロケーション

- フリーロケーション

「固定ロケーション」では、在庫の位置を固定して置きます。一方、「フリーロケーション」とは、位置を決めず状況によって在庫の位置を変えるロケーション方法です。一般的には固定ロケーションをベースにロケーションを考えますが、適宜フリーロケーションも活用することで、ピッキング時間の短縮が可能です。

物流業務の5Sにも含まれているとおり、在庫管理の基本に整理整頓があります。在庫の保管場所を明確に決めて共有し、誰でも配置がわかるようにすることが大切です。その一例としてロケーション管理が挙げられます。

適切な発注方式を考える

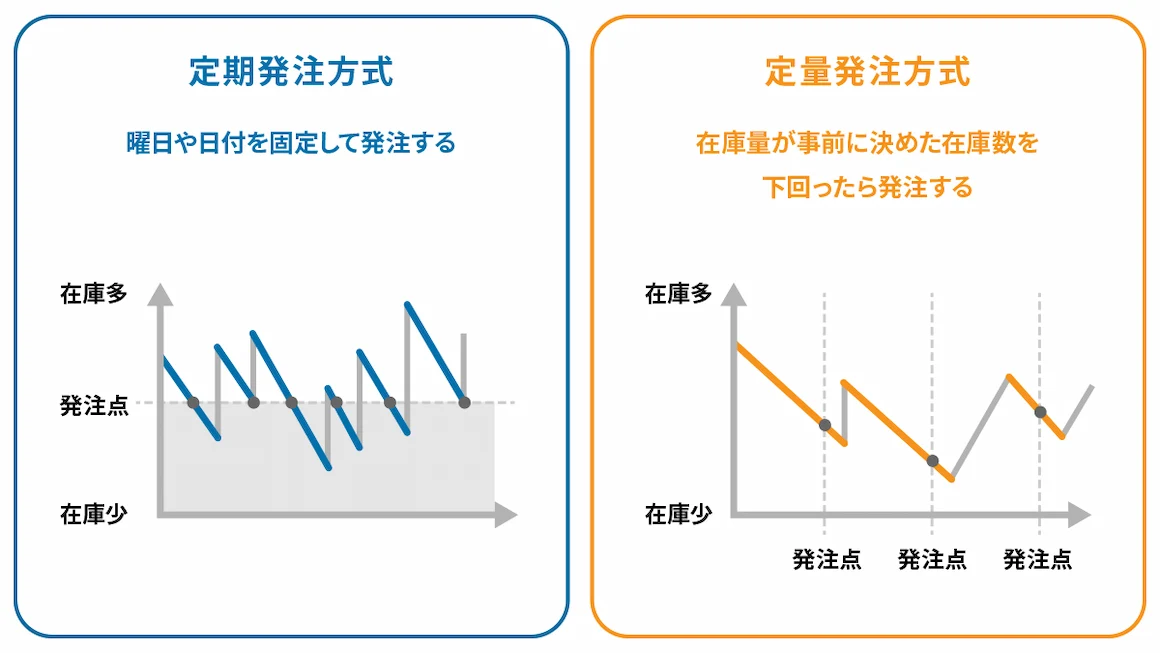

発注を最適化することも、在庫不足や在庫過多を防ぐために重要です。主な発注方式としては、定期発注方式と定量発注方式の2つがあります。

定期発注方式は、発注の間隔を一定に定める方法です。在庫料や需要量に応じた発注量を計算して発注するため、精度が高い需要予測が必要になります。

定量発注方式は、事前に在庫量を決めて、在庫数が事前に決めた数より下回ったときに発注する方法です。需要の変動が少ない商品に向いている発注方法で、在庫量の正確な把握が必須です。

それぞれ特徴が異なるため、自社の状況や商品の特性に合わせて、適切な発注方法を選択しましょう。

ABC分析を行う

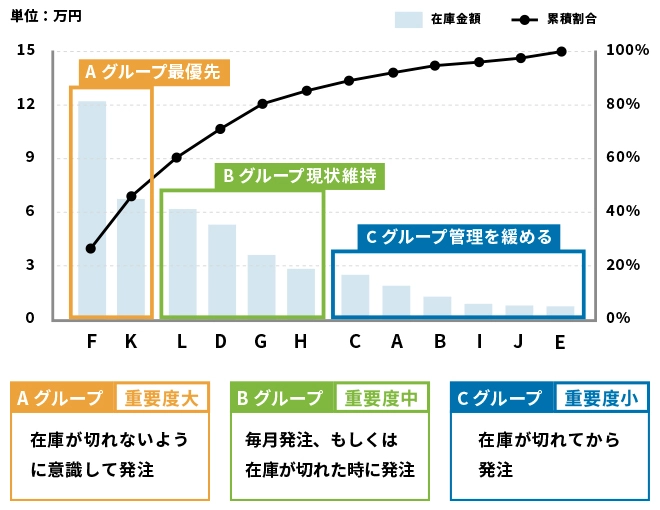

ABC分析とは、在庫商品の金額、売上などの項目から重視する指標を決めて分類し管理する方法のことです。優先度ごとにクラス分けをして大切な事柄を重点的に管理することを目的とし、重点分析とも別称されます。

上の図は売上を評価軸とした図です。こうしたある一つの評価軸を元に重要度別にランクを決めて、グラフなどを利用し見える化したうえで在庫の最適化を図るのがABC分析の考え方です。

合わせて読みたい

物流におけるABC分析とは?ABC分析の意味やメリット、方法について解説在庫管理が難しい理由

在庫管理は、業務効率化やコスト削減につながる重要な業務ですが、ミスが起きやすい難しい業務でもあります。在庫管理が難しい理由を理解して、十分な対策を行いましょう。

在庫管理におけるミスが起こりやすい

在庫管理は人の手で行われるため、在庫の入力ミスや記入漏れ、目視確認のミスといった、ヒューマンエラーが起こりやすいです。とくにデータと紙の両方で管理している場合、データの点在により誤差が生じることがあります。

また、管理状態が煩雑な場合もミスが起こりがちです。販売管理システムと在庫管理システムなど、システム間の連携がされていない場合や、拠点が複数あり、リアルタイムでの在庫状況がわからない場合なども在庫が把握できない原因です。

ルールが曖昧になりやすい

在庫管理は、どの現場でも特定の現場作業員に依存しがちな業務です。様々なトラブル対応をその都度現場作業員に任せていると、人によって対処方法が変わり在庫のズレが生じることがあります。

従って、商品の返品や破損・汚損の際にどうするのかをあらかじめルール化しておくと良いでしょう。

品目が多くリアルタイムで状況を確認する必要がある

在庫の量が多ければ多いほど管理対象が増えるため、リアルタイムですべての在庫を確認することは困難です。

また、時間とともに在庫の状態が変わり、確認したタイミングと利用するときで状況が変わっていることがあるため、正確な管理が難しくなります。

さらに拠点がいくつか分かれている場合、拠点別の在庫をリアルタイムに共有する必要があるため、在庫管理の負担も増加してしまいます。

在庫管理には在庫管理システムを活用しよう

正確な在庫管理を行うためには、在庫管理システムの活用が有効です。

在庫管理システムは、在庫情報をリアルタイムかつ正確に把握できるため、入出庫業務の効率化のほか、棚卸作業の負担が軽減できます。

ハンディターミナル、RFIDなどと併用して活用することで、ヒューマンエラーも減らすことができるでしょう。

浜松委托運送では、独自の倉庫管理システム(WMS)を活用して在庫管理を行なっています。お客様の要望に合わせた在庫管理・物流フローの構築も可能です。

合わせて読みたい

浜松委托運送の物流倉庫管理システムについて見てみる合わせて読みたい

WMSとは?物流倉庫に導入する際の基礎知識を徹底解説まとめ

在庫管理を適切に行うことで、物流業務の効率化やコスト削減などのメリットがあります。在庫管理で悩まれている方は、倉庫内の整理整頓や、発注方法の見直しを検討してみましょう。

また、優先度ごとにクラス分けして管理するabc分析も効果的です。ただし、在庫管理は人の手で行われるため、ヒューマンエラーなどの課題もあります。

それらの課題は、在庫をリアルタイムで確認できる在庫管理システムの導入も効果的です。ハンディターミナルなどと併用し、より正確な在庫管理を行いましょう。

この記事は執筆された時点での情報を元に記載されております。文書・写真・イラスト・リンク等の情報については、慎重に管理しておりますが、閲覧時点で情報が異なる場合がありますので、あらかじめご了承ください。記載内容や権利(写真・イラスト)に関するお問合せ等はこちら