在庫管理の目的は、商品や資材を必要なタイミングに必要な数量で供給できるよう、適切な水準を維持することです。在庫切れを防ぐと同時に余剰在庫を抱えないよう調整する必要があります。

では、在庫管理をより効率化するにはどのような取り組みが有効なのでしょうか。

この記事では、効率的で精度の高い在庫管理を実現するやり方を解説します。物流オペレーションの改善や物流コストの削減にお悩みの方は、参考にしてみてください。

■この記事でわかること

- 在庫管理のやり方

- 在庫管理を効率よく行うためのコツ

- 在庫管理を行う際の注意点

合わせて読みたい

目次

在庫管理のやり方

在庫管理は陳列された商品の管理のみにとどまらず、業種や店舗によっては棚卸しや検品、事務作業などのデスクワークも在庫管理の業務に含まれます。

物流倉庫における在庫管理は入荷した商品の管理業務がメインとなるため、ここでは発注管理と入庫・出庫管理、返品管理のやり方に着目してみましょう。

発注管理

在庫管理には、商品の発注管理も含まれます。適切な発注が在庫管理の効率化につながるため、製品によっては発注タイミングや発注量の調整・見直しが適宜必要になるでしょう。

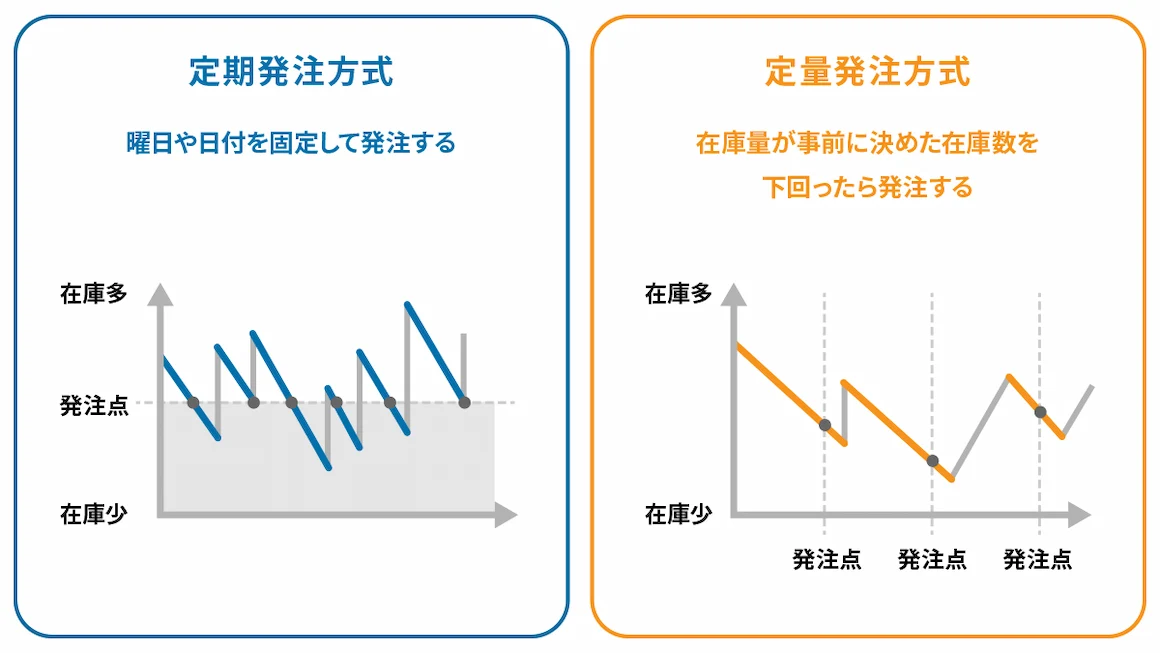

一般的な発注方式として、定期発注方式と定量発注方式があります。

- 定期発注方式

1週間に1度や1ヶ月に1度など、あらかじめ決めておいた間隔で発注を行う方法です。高額であっても需要を予測しやすい商品に適しています。

- 定量発注方式

商品ごとにあらかじめ決められた発注点(在庫量)を下回ったときに、新たにその商品を発注する方式です。需要の変動が少なく、比較的安価な商品に適しています。

発注方式を決めておくと発注業務をルーティン化できるため、その都度タイミングや数量を決定する手間を軽減することができます。在庫管理面からも入庫の目処を立てやすくなります。

入庫・出庫管理

入庫・出庫管理では、在庫の出し入れに関する情報を正確に把握しなければなりません。倉庫や配送センターなどに入出庫する商品の入庫日や出庫日、入出庫の個数、ロット番号、取引先などの情報を正しく記録し、管理します。

ちなみに、入庫とは、「会社になかったものを棚卸資産として計上する処理」のことです。一方の出庫も同様に、商品が倉庫から出て行くことを意味するとともに、「出荷などにより商品を保管場所から出して資産から除外する処理」を指しています。

返品管理

返品管理とは、取引先や顧客が購入した商品を何らかの理由で返品依頼をしたことで発生する管理です。多くの場合、返品された商品は通常在庫品とは別扱いで管理することになります。

返品されたら、商品が未使用あるいは使用済みなのか、ダメージの有無、品質に問題がないかなどを判断します。再度出荷が不可能な状態であれば、廃棄しなければなりません。

この際、返品理由となった不具合の原因が社内にあるのか、メーカーや出荷元で発生したのか切り分けを行うことも重要です。必要に応じて製造元へ品質・包装の改善依頼をしたり、物流工程の見直しを行ったりしましょう。

ダメージ等で返品された商品は、ダメージの発生原因の特定に時間がかかることがあります。また、ダメージ品の管理の優先順位が低くなり後回しになりがちです。こうした状況を

回避するために進捗状況を定期的にモニターすると良いでしょう。

在庫管理を効率よく行うためのコツ

在庫管理を効率的に行うためには、以下7つのコツを取り入れましょう。

- ABC分析を行う

- ロケーション管理を行う

- 在庫管理システム(WMS)の導入

- 在庫回転率を確認する

- 先入れ先出しを行う

- 発注方法を最適化する

- 5S活動を徹底する

順に詳しく解説します。

ABC分析を行う

在庫管理の課題を解決する方法の一つに、ABC分析があります。ABC分析とは、全ての商品のなかから、優先的に在庫管理を行うべき品目を分析する手法です。

ABC分析では、パレートの法則という法則に基づき「全体の8割は、全体を構成する2割のものによって成り立っている(80:20の法則)」という傾向を在庫管理に当てはめて考えます。商品を重要度ごとにクラス分けをして管理方法を変えることで、在庫管理を効率化させることがABC分析の目的です。

例えば、特に利益が見込める売れ筋商品をAグループ、多少の利益が見込める商品をBグループ、売れにくい商品をCグループとしましょう。Aグループでは多くの在庫をそろえる必要がありますが、Bグループは現状維持、Cグループでは在庫数を減らすか撤退の方針で戦略を立てられます。

合わせて読みたい

ロケーション管理を行う

ロケーション管理とは、倉庫内の保管場所を番地化して管理する方法です。ロケーション管理では、倉庫内の商品や材料の保管場所を示す情報として、住所(アドレス)を割り振ります。この住所をもとに商品を管理すれば良いため、倉庫内であちこち探し回る手間を削減することが可能です。

ロケーションは基本的に「列・連・段」で割り振られ、番号をハイフンで区切りながら倉庫内の通路番号やラックの番号、何個目の間口なのかなどを表記します。管理場所がフロアをまたぐ場合、フロア名まで番号として割り振りましょう。

具体的な管理方法は、固定ロケーションとフリーロケーションの大きく2種類です。

| 固定ロケーション | アイテムごとに保管する場所を決める運用のこと |

| フリーロケーション | 空いている場所にアイテムを保管しておくやり方のこと |

在庫管理システム(WMS)の導入

在庫管理の精度向上には、在庫管理システムや倉庫管理システム(WMS:Warehouse Management System)の導入が有効です。在庫管理システムにより詳細な在庫情報を一元管理できるようになることで、倉庫に入庫した商品を所定のロケーションへ保管する際や、入出庫時における管理(検品)業務の効率化につながります。

また、倉庫内の状況を正しく把握できることから、欠品や余剰在庫が減り、在庫量を適切に保てるようになる点もメリットです。リアルタイムの在庫数がわかるため、実店舗と同時に通販サイトも展開している場合でも、顧客からの注文が入ったあとで欠品が発覚するなどのトラブルを防げます。

また、在庫管理システムの入出庫管理機能によって作業時間が短縮できると同時に、人的ミス減少の効果も期待できるでしょう。結果として、顧客満足度の向上にもつながるといえます。

合わせて読みたい

在庫回転率を確認する

在庫管理を効率良く行ううえで、在庫回転率の確認も重要な要素となります。在庫回転率とは、一定期間に商品がどのくらい入庫・出庫したのか(回転したのか)を示す値です。この値を見ることで、時期別の在庫の推移を判断できます。

例えば、在庫回転率の数値が大きい商品は、短期間で多くの数量が出入りしているということです。反対に、在庫回転率の数値が小さい場合は、出入りの回数が少なく、長期間保管されている商品を意味します。

在庫管理率は、金額もしくは在庫数から求めることが可能です。在庫数から在庫管理率を求める計算式は、以下のようになります。

- 在庫管理率=期間中の総出庫数÷期間内の平均在庫数

なお、週単位や月単位など一定期間中の平均在庫数は「(期首在庫数+期末在庫数)÷2」で求められます。

先入れ先出しを行う

効率的な在庫管理を目指すうえでは、先入れ先出しが基本です。先入れ先出しは「FIFO:First-In First-Out」とも呼ばれ、倉庫内に保管されている商品のうち古いものから順に出庫する方式を指します。

商品を保管する期間を短く保ちつつ、品質が劣化しないように管理できることが特徴です。特に賞味期限がある食品については、先入れ先出しの管理が必須となるでしょう。

浜松委托運送で採用しているのは、カラーシールの貼付や看板を利用した管理方法です。製品の状態が一目でわかり、作業者が判別しやすくなることでミスの発生を防いでいます。

合わせて読みたい

発注方法を最適化する

発注方法の最適化を行うことも、効率的な在庫管理につながります。一般的な発注方式として、定期発注方式と定量発注方式の二つがあると上述しました。取り扱う商品によってもどちらの方法が最適かは異なるため、ABC分析と組み合わせて考えてみると良いでしょう。

また、発注管理では、量やタイミングをあらかじめ決めることで発注業務を効率化できます。その都度発注するよりもミスを削減しつつ、納品までのリードタイム短縮が可能になるため、在庫管理システムの導入も効果的です。

5S活動を徹底する

5S活動とは、下記5つのSの頭文字をとった言葉で、一般的には整理・整頓の徹底により業務品質の向上や安全な職場を目指すことが目的です。

- 整理……必要なアイテムを整理整頓すること

- 整頓……配置を最適化しアクセスしやすい状態にすること

- 清掃・清潔……常に倉庫内をきれいな状態に保つこと

- 躾……マニュアル作成やスタッフ教育を徹底すること

5S活動を意識することには、以下のようなメリットがあります。

- 必要な商品の場所がすぐにわかるため、在庫を探す手間が省け業務効率化を図れる

- 従業員のケガや商品の落下などの事故が発生しにくくなり、事故の予防や安全対策になる

製造業の現場をはじめとして、物流業務の生産性をアップさせるうえでいずれも大切な要素といえるでしょう。

在庫管理を行う際の注意点

ここまで紹介した在庫管理のやり方を実践する際、いくつかの注意点があります。

第一に、在庫管理部門だけではなく販売や製造部門など他の部門とも連携し、在庫の情報共有を行うことです。各々の部門がばらばらに商品の必要数などを管理していると、過剰在庫や欠品が発生しかねません。各部門間で適正な在庫数量を共有すると同時に、リアルタイムで正確な情報を得られるようにし、トラブルを防ぎましょう。

この際、ヒューマンエラーが発生しないような環境、仕組みを整えることも大切です。業務の属人化を避けるためには、在庫管理システムの導入が効果的といえます。

最後の注意点として、従業員が在庫管理の重要性を認識していなければなりません。一つのミスが顧客満足度を低下させ、結果として業績にも影響する可能性があるということを念頭に置いたうえで、高い管理意識を持ちましょう。

WMSの導入による在庫管理業務のデジタル化や可視化は、エラーを削減し効率化を進めるためにも大変有効な方法です。

まとめ

在庫管理のやり方を最適化する方法として、ABC分析やロケーション管理、在庫管理システム(WMS)の導入、在庫回転率の確認、先入れ先出しの徹底などの取り組みを紹介しました。それぞれ正確な在庫数・管理場所を把握するのに役立ち、ひいては企業の経営にプラスの影響を与えることが期待できます。

ただし、在庫管理システムの導入などにはコストもかかるため、自社での在庫管理の最適化に悩んだときには、ノウハウがある物流事業者への委託も検討しましょう。

浜松委托運送は、独自のシステムを活用した高精度な在庫管理を得意としています。入庫作業から受注管理、出荷作業まで一貫してお任せいただけますので、在庫管理にお悩みの方はぜひ浜松委托運送へご相談ください。

合わせて読みたい

この記事は執筆された時点での情報を元に記載されております。文書・写真・イラスト・リンク等の情報については、慎重に管理しておりますが、閲覧時点で情報が異なる場合がありますので、あらかじめご了承ください。記載内容や権利(写真・イラスト)に関するお問合せ等はこちら