物流の現場でしばしば起こるトラブルに、誤出荷があります。誤出荷とは、倉庫から出荷した商品の数量や種類、配送先、納期などを間違えて顧客に送ってしまうことです。伝票間違いや出荷漏れも誤出荷に含まれます。こうした誤出荷が発生した場合、再度出荷の作業が必要になるだけでなく、企業イメージや信頼が低下するなどのリスクも招くでしょう。

物流の現場でしばしば起こるトラブルに、誤出荷があります。誤出荷とは、倉庫から出荷した商品の数量や種類、配送先、納期などを間違えて顧客に送ってしまうことです。伝票間違いや出荷漏れも誤出荷に含まれます。こうした誤出荷が発生した場合、再度出荷の作業が必要になるだけでなく、企業イメージや信頼が低下するなどのリスクも招くでしょう。

本記事では、物流の現場で誤出荷が発生する原因とリスクに加えて、誤出荷対策に有効な6つの工夫を解説します。自社での誤出荷を防ぎたいとお考えの方は、ぜひ最後までご覧ください。

■この記事でわかること

- 誤出荷の原因

- 誤出荷の影響

- 誤出荷を防ぐ対策

目次

誤出荷の原因

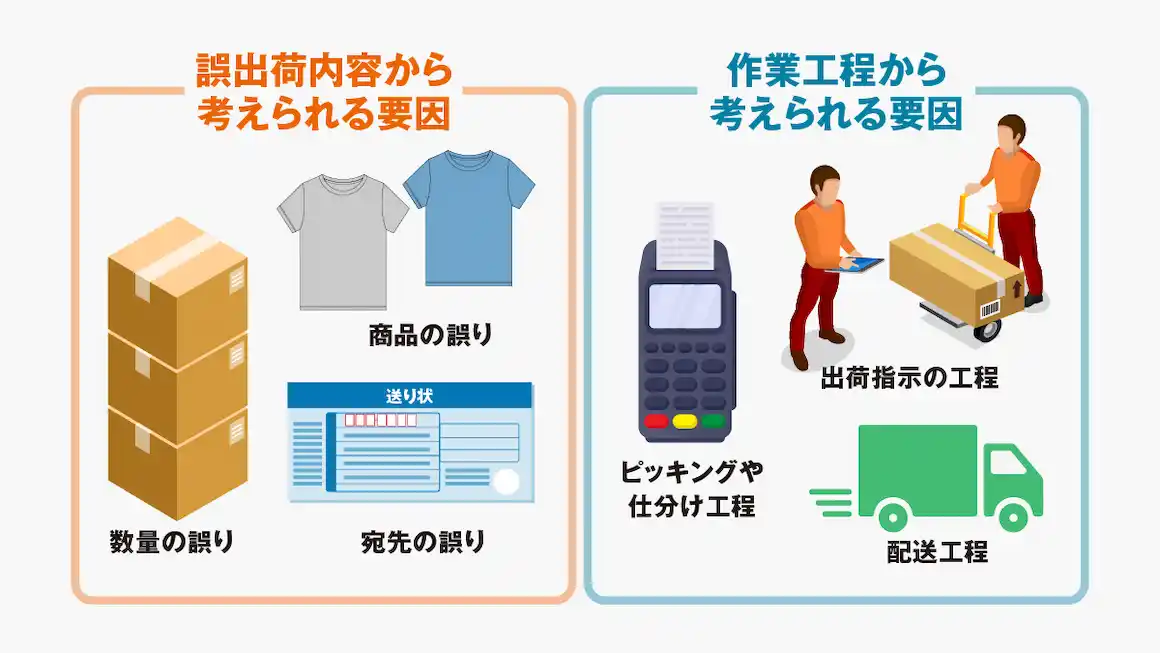

誤出荷の原因を探る際には、誤出荷の内容から考える視点と、作業工程から考える視点があります。双方の視点から原因を究明することで、誤出荷対策が実現しやすくなるでしょう。

誤出荷の原因を探る際には、誤出荷の内容から考える視点と、作業工程から考える視点があります。双方の視点から原因を究明することで、誤出荷対策が実現しやすくなるでしょう。

誤出荷の内容から考えられる要因

以下は、誤出荷の内容に問題があるケースです。

- 商品が誤っている

- 数量が誤っている

- 宛先が誤っている

それぞれの問題がどのような場面で発生してしまうのか、詳しく見てみましょう。

商品

消費者のもとへ届いた商品が、購入した商品とは異なるケースです。主に、色・サイズ・品番違いなど、各工程での商品自体の取り違えによって発生します。入庫から保管、ピッキング、梱包前の検品など、どこかの工程で取り違えが起きたと考えられるでしょう。

これらの業務を標準化し適切に行うことで、取り違えによる誤出荷は防ぎやすくなります。

数量

届いた商品は正しいものの、商品の数量が注文された数量とは異なる場合も誤出荷となります。数量誤出荷は、数え間違いや商材の特性による間違いが主な原因です。また、単位を間違えた場合や梱包前の検品段階でのミスも誤出荷につながります。

これらの作業を人の手で行う以上、数え間違いが発生するリスクは避けられないため、ダブルチェックを行うなどの対策が重要になるでしょう。

宛先

購入した顧客が指定した配送先とは別の場所に届けてしまうケースなど、宛先間違いによる誤出荷もあります。主な原因は、送り状伝票を貼る際のミスや手書き伝票の書き間違いです。

届け先のミスは、購入者と誤出荷先の双方に迷惑をかけてしまうだけでなく、個人情報の漏洩にもつながります。送り状伝票が正しく貼られるよう、作業手順を明確にするほか、システムの活用なども検討しましょう。

作業工程から考えられる要因

誤出荷の多くは、以下の作業工程におけるミスから発生します。

- 出荷指示の工程

- ピッキングや仕分け工程

- 配送工程

自社の作業工程でミスが発生したのであれば、具体的にどの段階で発生したのか原因を明らかにし、対策を打つことが大切です。

出荷指示の工程

出荷指示時点でミスが発生してしまい、誤出荷につながるケースです。特に手作業で顧客からの注文内容を打ち込んで反映させる場合、数量や品番の見間違い、入力ミスが起きやすくなります。

また、顧客から受けた注文内容(梱包方法や配送環境に関する要望など)が複雑で、見落としによって指示が抜けてしまい、誤出荷が発生することもあるでしょう。

ピッキングや仕分け工程

商品のピッキングや仕分けのタイミングで、誤出荷につながるミスが発生することもあります。例えば、商品の色やサイズを間違えてピッキングした場合などです。あるいは付属品やキャンペーン品を入れ忘れたり、数量を間違えたりといったケースもあります。

入荷の時点で管理タグを貼り間違えてしまった場合もピッキングミスの原因になるため、入出荷それぞれで的確な仕分けが必要です。

配送工程

伝票をある程度まとめて印刷している場合、配送伝票の貼り間違いによる誤出荷には特に注意を払わなければなりません。また上記でも触れたとおり、伝票を手書きで記入している場合も、宛先の書き間違いなどの原因で誤出荷につながる可能性があります。

書き間違えに注意すると同時に、貼り間違えのないよう入念にチェックすることを意識しましょう。

誤出荷による影響やリスク

誤出荷が生じることで考えられる影響やリスクには、下記のようなものがあります。

- 作業効率の低下

- 物流コストの増加

- 在庫差異の発生

- ブランドイメージや信頼の低下

一度の誤出荷でも大きなリスクを負う可能性があることを理解し、ミスを発生させないための対策をとることが大切です。

作業効率の低下

誤出荷が発生すると、通常業務以外のイレギュラーな業務に対応することになります。顧客への謝罪や返品対応、再出荷、返品された商品の検品、在庫差異の確認などが挙げられるでしょう。これらの業務に時間や労力を割いた結果、本来やるべき業務が疎かになってしまい、再度ミスにつながる可能性もあります。

また、誤出荷が発生した際は、どの工程でミスが起きたのかを確認し、原因の究明が必要です。このため作業履歴からロット・伝票番号を追跡するなど、スタッフの負担が増えてしまいます。

物流コストの増加

誤出荷が起きてしまったあとは再配送や返品などの対応が必要になるため、追加で輸送費がかかってしまいます。また、再配達や原因究明に人員を配置することで人件費も発生するでしょう。こうした余計なコストがかかり経営を圧迫してしまう点も、誤出荷のリスクです。

在庫差異の発生

誤出荷のなかでも、数量を間違えた状態で出荷してしまった場合には、在庫差異が発生する恐れがあります。誤出荷では、倉庫に存在する実在庫と、データ上の理論在庫に差異が生じるケースも少なくありません。これらの数に差異が生まれることで、欠品や過剰在庫のトラブルに発展する恐れがあります。

ブランドイメージや信頼の低下

注文をした顧客に適切な商品が届かないことで、自社に対するイメージや信頼が低下するリスクがあります。これまで築いてきた顧客との信頼関係が崩れ、リピートが途絶えてしまう可能性もあるでしょう。

また、商品の配送先を間違えた場合、個人情報が漏洩する結果となります。第三者に対する住所・氏名・電話番号などの漏洩は、訴訟などに発展するケースもあり、自社のイメージ低下に直結しかねません。

誤出荷を防ぐ6つの対策

誤出荷対策としては、以下のような取り組みが有効です。

- 作業ルールの明確化と徹底

- 作業マニュアルの作成と徹底

- 作業スペースを十分に確保

- ダブルチェックを行う

- ヒューマンエラーを防ぐ仕組みの導入(バーコードリーダーやRFIDなど)

- WMSの導入

人的ミスが原因となっている場合、システムの活用を検討してみてください。また、作業手順が煩雑ではないか、属人化していないかなども見直す必要があります。

作業ルールの明確化と徹底

誤出荷を防止するために、まずは作業ルールを明確化しましょう。作業手順のルールを設けることで、人によって出荷の手順が異なるなどのミスが発生しやすい状態を改善することが可能です。

ほかにも、保管棚やダブルチェックのルールを作成しスタッフ全員に徹底させることで、誤出荷抑制に寄与します。標準化できたルールはスタッフ全員に共有し、その後も定期的に不備・不足がないかルールを確認するようにしましょう。

業務マニュアルの作成と徹底

誤出荷対策で重要なことは、倉庫内における業務フローの策定とマニュアル化です。工程ごとの業務フローを見直し、ミスが起きにくいよう工夫のうえでマニュアル化しましょう。

マニュアル化により作業を統一することで、スタッフ間による作業のギャップがなくなり、ミスの抑制につながります。また、作業の属人化を防ぎ、新規スタッフの育成も効率的に行える点がメリットです。

十分な作業スペースの確保で対策

梱包作業の段階で商品が混ざってしまったり、ピッキングした商品と出荷待ちの商品が混ざってしまったりして、誤出荷につながるケースがあります。これは主に、梱包作業を行う場所が狭く、近くに置いていた商品を意図せず取り違えてしまうことが原因です。

梱包作業の段階で商品が混ざってしまったり、ピッキングした商品と出荷待ちの商品が混ざってしまったりして、誤出荷につながるケースがあります。これは主に、梱包作業を行う場所が狭く、近くに置いていた商品を意図せず取り違えてしまうことが原因です。

一つひとつの梱包を十分なスペースでできるよう、広い場所を確保するようにしましょう。「ピッキングした梱包前の商品」と「出荷待ち状態の商品」が混ざることも予防でき、誤出荷を防ぎやすくなります。

ダブルチェックを行う

手作業では、見落としや見間違いなどがどうしても発生するものです。万が一のミスをいちはやく発見するためにも、チェック体制を整えましょう。例えば、ミスが起きやすい梱包前などに必ずダブルチェックを取り入れることで、誤出荷を未然に防ぎやすくなります。

また、作業スペースが乱雑としていることで作業精度が下がっている可能性もあるため、倉庫整理や商品の管理場所・方法の明確化も重要です。スタッフ全員が誤出荷を認識できる仕組みづくりやシステムの導入も、誤出荷の抑制に貢献します。

ヒューマンエラーを防ぐ仕組みの導入(バーコードリーダーやRFIDなど)

誤出荷は、属人的な工程やヒューマンエラーが原因で発生しやすくなります。よってバーコードリーダーやRFIDなどの精度が高い仕組みの導入、自動化などにより、属人的な工程を減らすことがミスの削減に直結するでしょう。

誤出荷は、属人的な工程やヒューマンエラーが原因で発生しやすくなります。よってバーコードリーダーやRFIDなどの精度が高い仕組みの導入、自動化などにより、属人的な工程を減らすことがミスの削減に直結するでしょう。

機器の導入には一定のコストがかかりますが、誤出荷によるブランドイメージの低下といったデメリットをふまえると、コストに見合うメリットが期待できるといえます。また、業務効率化により管理費や人件費を削減でき、結果的にコストを抑えられる可能性もあるでしょう。

WMSの導入

WMS(倉庫管理システム)の導入により、属人化していたプロセスを自動化するのも一つの方法です。システムを活用した入出荷管理・在庫管理は、ヒューマンエラーの抑制や生産性の向上、倉庫業務の効率化にも貢献するなど、誤出荷を防ぐ以外にもさまざまなメリットがあります。これまでミスが起きやすかった項目を特定したうえで、その部分をWMSで自動的にチェックすることでミスを防ぐことが可能です。

ただし、バーコードリーダーやRFID同様、WMSの導入にもコストがかかります。WMSについて詳しく知りたい方は、こちらの記事もご覧ください。

合わせて読みたい

WMSとは?物流倉庫に導入する際の基礎知識を徹底解説まとめ

商品や数量、宛先の間違いによって誤出荷が発生した場合、再配送や検品などの本来必要のない対応に追われることで業務効率が悪化します。さらには顧客からの信頼を失ったり、ブランドイメージが低下したりすることで、企業の利益にも悪影響を及ぼしかねません。

誤出荷対策を考える際は、倉庫内業務の見直しと的確なオペレーションが大切です。属人的になっていた作業をルール化することで、人的ミスを減らす効果が期待できます。あわせてWMSなどのシステムを活用すれば、ヒューマンエラーをより防ぎやすくなるでしょう。

誤出荷についてお悩みがある方は、浜松委托運送にご相談ください。弊社では誤出荷ゼロを目標に、従業員への教育の徹底やフロー図の作成、バーコードでの在庫管理などを実施しています。これまでの実績と経験をもとにした、高品質な通販物流代行にも対応可能です。 物流サービスのアウトソーシングをお考えの方は、お気軽にご連絡ください。

合わせて読みたい

浜松委托運送の物流倉庫サービスについて詳しく見てみるこの記事は執筆された時点での情報を元に記載されております。文書・写真・イラスト・リンク等の情報については、慎重に管理しておりますが、閲覧時点で情報が異なる場合がありますので、あらかじめご了承ください。記載内容や権利(写真・イラスト)に関するお問合せ等はこちら